Архив журнала Моделист-Конструктор

|

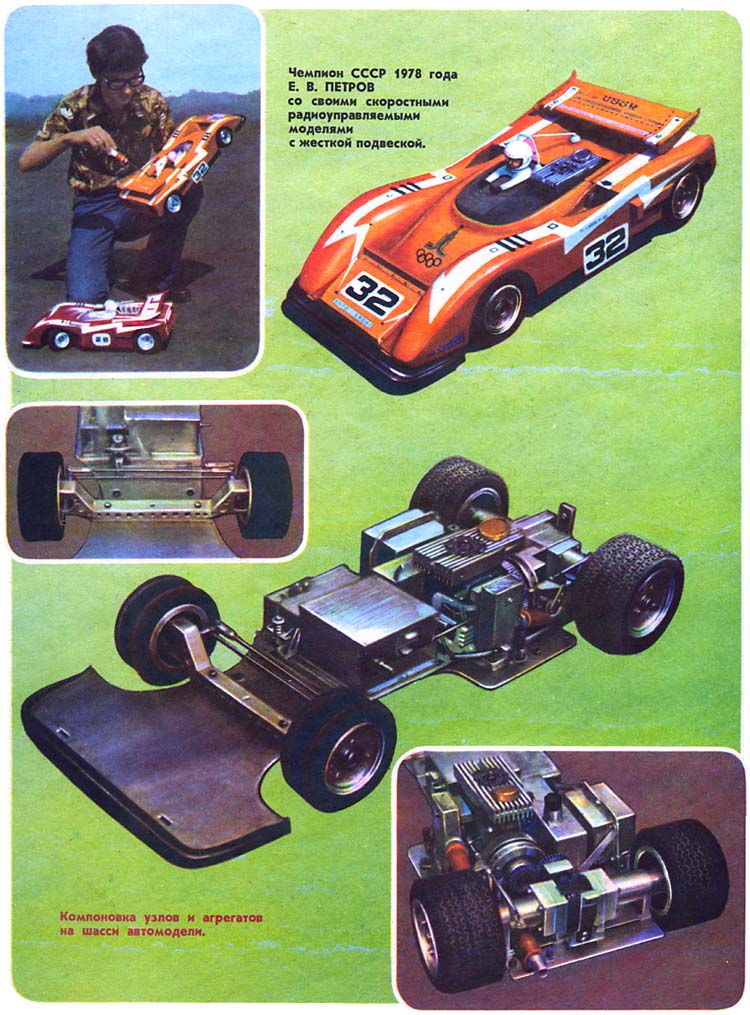

ФОРМУЛА "GT", МАСШТАБ 1:8В последние годы автомоделисты с пристальным вниманием следят за развитием нового направления технического творчества и спорта - конструированием скоростных радиоуправляемых моделей с двигателем внутреннего сгорания. Поначалу их строили спортсмены высокого класса, однако теперь немалых успехов добиваются и начинающие.

Что же собой представляют спортивные требования к этим моделям и какими техническими данными обладают модели классов Ф-I и Ф-II?

Технические требования. Модели класса Ф-I - это копии автомобилей - «формула» с открытыми колесами, Ф-II - копии спортивных автомобилей «большого туризма» («GT») с закрытыми колесами. Кузов моделей обоих классов выполняется только в масштабе 1:8 и по формам должен соответствовать очертаниям прототипа. На модели устанавливаются один или несколько двигателей суммарным рабочим объемом до 3,5 см3. Вес не ограничивается. У современных моделей он лежит в пределах от 2,5 до 4,5 кг. Допускается отклонение размеров от масштаба в пределах ±5% по длине, высоте, колесам. На модели обязательны сцепление и тормоз. Сцепление может быть как автоматическим, так и с приводом от сервомеханизма. Тормоз должен удерживать модель на старте и обладать достаточной надежностью. Емкость топливного бака (вместе с питающими трубками) не более

125 см3. Двигатель снабжается глушителем объемом не менее 20 см3; выхлопная труба должна быть направлена под углом не менее 10° вбок или вверх относительно выхлопного канала двигателя. Желательна установка маслосборника (емкость для сбора отработанного масла), объем которого учитывается при измерении объема выхлопной трубы. Размер последней не может превышать 56 мм2 (трубка с внутренним Ø8 мм). Все это делается для того, чтобы шум работающего двигателя, замеренный на расстоянии семи метров на уровне и в направлении выхлопного патрубка, не превышал 80 дБ. В кузове модели типа «GT» площадь отверстий для входа охлаждающих струй воздуха не может превышать 100 см2. На модели класса Ф-I предусматривается выполнение фигуры водителя с руками и сегментом руля. У моделей этих классов не входит в оценку качество изготовления, окраска кузова и комплектность декоративных деталей. Правила предусматривают только аккуратную окраску и эстетически приятный вид модели. Однако именно эти факторы приближают модель к прототипу и играют решающую роль в выборе зрителями и болельщиками «своего» автомобиля во время соревнований.

Далее правила ограничивают главные размеры модели, они не должны превышать (в миллиметрах): база - 300±10%, ширина - 270 (включая крылья или спойлер), высота - 200 (без антикрыла), длина - 610 (без выхлопной трубы), диаметр колес передних - 78, задних - 90, ширина колес передних - 50, задних - 90, ширина антикрыла - 270, глубина - 100, установочный угол - 35°.

Если при копировании автомобиля прототипа в масштабе 1:8 возникает необходимость отступления от перечисленных параметров, конструктор обязан подтвердить это документальными данными.

На техническом осмотре перед соревнованиями необходимо обязательно представить чертежи автомобиля-прототипа, опубликованные в каком-либо журнале, или копии этих чертежей из журналов. Без этого модель не допускается к соревнованиям. (Разрешение на пользование передатчиком также нужно иметь с собой.)

Из кузова модели могут выступать игла регулировки карбюратора, головка цилиндра с охлаждающими ребрами, нижняя часть маховика и зубчатые колеса редуктора. Крепежные винты и гайки не должны выходить за ширину резины. На моделях может быть использована только пропорциональная многоканальная радиоаппаратура с заменяемыми кварцами, так как во время соревнований стартуют сразу несколько (до 6) моделей, и гонка ведется одновременно на ровной асфальтированной площадке по сложной трассе с многочисленными поворотами. Размеры трассы могут достигать 60Х80 м.

Трасса и старты. Во время заезда спортсмен не имеет права уходить с рабочего места и прикасаться к модели. Отпускает модель со старта и обслуживает ее во время соревнований механик. Обычно функции механика выполняет кто-то из членов команды.

Запас прочности отдельных узлов и деталей у моделей должен быть значительно выше, чем у прототипов. Во время соревнований модели развивают скорости до 60 км/ч. Выбрать площадку больших размеров с совершенно ровным асфальтовым покрытием практически невозможно. Следовательно, небольшие неровности, трещины на ней будут обязательно. При попадании колеса на такой скорости в трещину или при наезде на камень высотой 1,5-2 см возникают огромные нагрузки на всю ходовую часть модели. На поворотах, даже при скорости 15 - 30 км/ч, когда модели сталкиваются (а это бывает, когда кто-то из спортсменов ошибся и ему приходится возвращать модель, чтобы правильно пройти поворот), относительные скорости возрастают до 30-60 км/ч, а это уже очень серьезное испытание для модели. Причем в таких ситуациях не помогают, как правило, даже защитные бамперы (обычно петля из проволоки ОВС Ø2-3 мм), которые применяют некоторые спортсмены. Иногда они, срезав винты крепления, портят капот еще больше, подворачиваются под кузов и не дают модели двигаться дальше. Бывает и так, что модели переворачиваются после наезда на преграду. В этом случае важно, чтобы не было повреждено что-либо из системы питания двигателя или управления модели. Нужно также учесть, что трасса - это не кордодром: на ней могут оказаться и песок и лужи. Первое отрицательно сказывается на работе подшипников и шестерен, а второе - на работе радиоаппаратуры, которая не терпит попадания влаги. Креплению аппаратуры необходимо уделить особое внимание: это самое дорогое, что стоит на модели. При проектировании модели можно усложнять отдельные узлы и детали только в том случае, если заранее уверен, что вместе с улучшением динамических качеств данного узла и модели в целом не проиграешь в надежности.

Хорошим критерием проверки уже собранной модели является испытание ее в условиях, более жестких, чем на соревнованиях. Москвичи, например, испытывали свою модель в марте (когда еще не сошел снег), в дождь, по грязи, по неровному асфальту - и все на предельных скоростях. Что и говорить, трудностей при проведении таких тренировок много: только на последующую промывку и чистку модели уходит 1,5-2 часа. Однако результат налицо: модель, пройдя весь чемпионат, ни разу не подвела своих конструкторов. Время, необходимое на постройку и доводку моделей такого класса, различно и зависит от подготовки конструктора, наличия справочного материала, от материально-технической базы спортивного клуба, в котором работает спортсмен. Обычно на постройку уходит 1-2 года.

С чего же начать постройку модели и в какой последовательности ее производить? Рассмотрим эти и другие вопросы на примере постройки модели формулы Ф-II «Mc-LAREN M-8». Одним из важных этапов постройки модели является правильный выбор прототипа. Существует много очень элегантных, легких и изящных машин первой формулы (с открытыми колесами), которыми начинаешь восхищаться, впервые увидев. Однако легко убедиться, что втиснуть аппаратуру, двигатель, бак, глушитель и всю подвеску в маленькое пространство под капотом довольно трудно. В моделях же с закрытыми колесами пространство под капотом примерно в 2-3 раза больше, и, следовательно, здесь значительно проще разместить все детали.

После выбора прототипа и детального ознакомления с ним необходимо приступить к вычерчиванию модели в натуральную величину.

Наиболее простой метод - увеличение чертежа по точкам с помощью нанесенной на него сетки. После завершения работы с чертежами модели необходимо сделать хотя бы одну их копию. Затем берем чертеж и на нем приступаем к предварительной компоновке узлов (рис. 2). В случае, если уже есть аппаратура и двигатель, которые можно раскладывать и переставлять по чертежу, задача значительно облегчается. Если их нет, необходимо сделать макеты всех узлов (склеить, из спичечных коробков) в натуральную величину. Двигатель можно взять любой, так как размеры их отличаются незначительно. Кстати, если у вас нет двигателя рабочим объемом 3,5 см3, то не стоит тратить время на его поиски. Запаса мощности любого хорошего двигателя 2,5 см3 более чем достаточно для достижения отличных результатов.

ОСНОВНЫЕ РАЗМЕРЫ АВТОМОБИЛЯ-ПРОТОТИПА И МОДЕЛИ

|

| Габаритные размеры, мм | Масштаб | |

1:1 |

1:8 | |

Длина |

3890 |

486,3 |

База |

2388 |

298,5 |

Колея спереди |

1452 |

181,5 |

Колея сзади |

1350 |

168,7 |

Ширина (по спойлеру) |

1975 |

246,9 |

|

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МОДЕЛИ ФОРМУЛЫ Ф-II

Габаритные размеры, мм:

|

|

Рис. 2. Компоновочная схема скоростной радиоуправляемой модели Е. Петрова: 1 - горизонтальные шкворни, 2,13 - рычаги передней подвески, 3 - шкворень (Ø4 мм), 4 - стойка подшипников, 5 - барабан сцепления и тормоза, 6 - маховик, 7 - воздухозаборник, 8 - карбюратор, 9 - ограничители хода рычага, 10 - штифт, 11 - качающийся рычаг задней подвески, 12 - рычаг пружины амортизатора, 14 - рама, 15 - петли крепления кузова, 16 - пенал с аккумуляторами, 17 - механизм предохранения от ударных нагрузок, 18 - сервомеханизм поворота передних колес, 19 - приемник с дешифратором, 20 - сервомеханизм привода тормоза, 21, 28, 31, 43, 44 - подшипники, 22, 42 - ведомая (Ø39 мм) и ведущая (Ø25 мм) шестерни, 23 - ленточный тормоз, 24 - кардан (Ø5 мм), 25 - двигатель (пунктиром показаны габариты радиатора), 26, 29 - ведущая и ведомая шестерни главной передачи, 27 - полуосевые карданы, 30 - замок крепления кузова, 32 - диск колеса, 33 - разрезной конус, 34 - полуось, 35 - дифференциал, 36 - стойка рычага, 37 - ось (Ø6 мм), 38 - пружина (Ø8 мм, 10 витков, проволока ОВС Ø1,5 мм), 39 - топливный бачок, 40 - уголок крепления пружины, 41 - сервомеханизм привода газа двигателя, 45 - тяга рулевой трапеции (Ø4 мм), 46 - гайка регулировки схождения передних колес, 47 - шаровой шарнир, 48 - рычаг, 49 - поворотная цапфа, 50 - стойка крепления передней подвески.

КУЗОВ МОДЕЛИ

После того как основные узлы модели нашли свое место на компоновочной схеме, можно приступить к деталировке и изготовлению узлов и одновременно начать работу над кузовом. Операция эта очень трудоемка. Предпочтительнее изготавливать кузов из стеклоткани с эпоксидной смолой. Дело в том, что эта деталь должна обладать высокой прочностью, гибкостью, упругостью и в то же время быть как можно более легкой. Если есть возможность армировать стеклоткань углетканью, кузов можно сделать в два раза тоньше, а следовательно, и легче, причем все главные механические свойства его сохранятся.

Вначале необходимо сделать из дерева болван, точно воспроизводящий внешние контуры. Выполнить его можно монолитным или наборным.

Из цельного или склеенного из отдельных брусков куска дерева (лучше твердых пород - бук, граб, дуб) на фрезерном станке изготавливают деталь начерно, а затем с помощью стамесок, бормашины с набором фрез доводят до копийности. Затем шлифуют и полируют тонкой наждачной бумагой. В кузове есть несколько углублений (особенно в передней части, где сходятся поверхности различной кривизны), обработать которые довольно трудно.

Можно обойтись и без станков. В таком случае болван делают наборным из тонкой фанеры. Это не очень сложно, главное - правильно вырезать боковые и верхние панели. Сборку нужно производить на толстой ровной доске прямо на одном из чертежей вида сверху в натуральную величину. Для установки бортов точно под углом 90° удобно использовать детские деревянные кубики, они же придадут жесткость всей конструкции. Для склейки рекомендуем клей «Марс»: он быстро сохнет и дает незначительную усадку и необходимую прочность.

Места закругления вырезают из кусков липы и готовыми вклеивают на место или даже вылепляют из пластилина. Для точности работы изготовьте два-три шаблона из ватмана и примените пластилин одного цвета (лучше светлых тонов). Вклейка их ведется после того, как весь остальной корпус уже ошкурен. Затем все места, оклеенные пластилином, покрывают одним слоем нитролака и двумя-тремя тонкими слоями эпоксидной смолы. При обклейке болвана стеклотканью не допускайте разогрева смолы: это обязательно вызовет деформацию пластилина (кстати, именно таким простым способом - набор из миллиметровой фанеры, кубиков и последующая доклейка пластилином - и была получена матрица для нашей модели). При изготовлении болвана не делайте углубления кабины, каналов охлаждения двигателя. Все поверхности выполняются ровными, углы острыми или чуть закругленными.

Как поступить дальше - взяться за выклейку кузова по болвану или предварительно изготовить матрицу? Второй способ предпочтительнее. Дело в том, что после обклейки болвана все размеры увеличиваются на толщину слоя стеклоткани, поверхность получается очень неровной. Приходится основательно поработать наждачной бумагой, чтобы довести ее до требуемой чистоты. В углублениях же это делать очень трудно. Все ниши придется вклеивать отдельно. И так каждый раз. А ведь корпусов потребуется минимум два, так как возможность серьезных повреждений не исключена даже на тренировках.

Изготавливая кузов модели вторым способом, получаем матрицу с почти идеальной внутренней поверхностью, которая не потребует почти никакой доводки. Из нее можно будет затем «вынуть» любое количество совершенно одинаковых кузовов.

Матрица выклеивается так. Болван пропитывают парафиновыми мастиками (обычно для этого моделисты применяют мастику для пола типа «Эдельвакс»). Она растирается тонким ровным слоем по всей поверхности, избытки удаляют мягкой тканью; сушка - минут 20-30. Стеклоткань готовят заранее. На один кузов уходит примерно 0,25 - 0,4 м2 тонкой стеклоткани и 0,25 м2 толстой (0,2-0,5 мм и 0,8-1,5 мм соответственно). Ее необходимо отжечь (не перекалив), чтобы вытопить парафин. Участки коричневого цвета лучше не использовать, так как здесь ткань хрупкая. Ткань раскраивается на полосы различной ширины и длины. Клей - эпоксидный (смола), двухкомпонентный. Для его изготовления используют смолу ЭД-5 или ЭД-6 и отвердитель (полиэтилен-полиамин). Смолу нужно предварительно пластифицировать: на каждые 100 г смолы добавляют 15-20 г дибутилфталата. Тщательно все перемешав и выдержав в термостате (температура 70-80°, время 2-2,5 ч), получаем готовую к употреблению смесь, и ее можно сколько угодно хранить в закрытой посуде. Эпоксидный клей готовят непосредственно перед употреблением в количестве, необходимом для небольшого объема работ (примерно 100 г), так как через 30-40 мин наступает затвердевание. Для приготовления клея берут 10 частей смолы и 1 часть отвердителя. Смесь тщательно перемешивают 1-2 мин. Греть смолу не нужно, так как в этом случае реакция отвердевания может наступить настолько быстро (через 10-15 мин) и протекать так бурно, что выделяется огромная энергия, смола и сосуд сильно нагреваются, и при этом выделяются вредные для здоровья газы. И то и другое довольно опасно, особенно если смола разведена в сравнительно большом количестве (300-400 г).

Если смола получилась очень густая и работать с ней трудно, разведите ее ацетоном. Это облегчит выдавливание пузырьков воздуха из-под накладываемых слоев стеклоткани, однако увеличит время полного отвердевания смолы (от нескольких часов до нескольких суток - все зависит от марки смолы и толщины покрытия). Корпус болвана промазывается тонким слоем и внакладку покрывается кусками пропитанной стеклоткани.

Матрицу не следует делать толще 3,5 мм. Выкладываются сначала полоски тонкой, а затем толстой стеклоткани. Последним слоем лучше наложить стеклорогожку (одним куском), так как она хорошо прижимается к неровностям. Теперь болван можно положить на лист лавсановой пленки, предварительно обрезав лишнюю стеклоткань и сделав отвороты в стороны на 10 мм (отбортовка, которая будет нужна позже для приклеивания съемных накладок). На заднюю часть матрицы накладывается дюралюминиевая пластина 210x50x30 мм с винтами и гайками. Ее нужно подготовить заранее и приклеить гайки к матрице сразу, до отвердевания смолы. В пластине сверлятся 8-10 отверстий, в которые с одной стороны вставляют винты М3 длиной 6 мм, а с другой - наворачивают гайки.

Гайки обезжиривают в ацетоне, а затем резьбу в них аккуратно смазывают машинным маслом. Навернув гайки на винты и обильно смазав их эпоксидным клеем, накладывают пластину на заднюю часть матрицы. Когда смола затвердеет полностью, нужно отвернуть все винты и снять пластину. На пластине и матрице ставим метки, чтобы не искать позже то положение, в котором они закреплялись. Гайки остаются надежно прикрепленными к матрице. Теперь тонкой ножовкой разрезаем матрицу вместе с болваном, как показано на рисунке (не отрезая до конца).

Аккуратно отогнув боковые и верхнюю части матрицы в стороны, довольно легко вынимаем болван. Делать это лучше всего вдвоем. Поставив пластику на место (это нужно делать всегда после работы во избежание деформаций) и закрепив ее винтами, получаем почти готовую к работе матрицу. Остается прикрепить к ней изнутри (с помощью винтов) деревянные вставки: углубление кабины и два воздушных какала охлаждения двигателя. Бока вставок имеют небольшой наклон, чтобы они затем легко вынимались из кузова. Наконец можно (повторив все операции, как и при выклеивании матрицы), уложить стеклоткань с эпоксидным клеем внутрь матрицы и, дав смоле затвердеть, вынуть кузов будущей модели. (Его следует выклеивать в 2-3 слоя общей толщиной 1,5-2 мм и стараться выкладывать слои как можно ровнее.)

Кузов модели крепится к раме в трех точках, спереди - две прочные стальные петли, сзади - стойка из плоской стальной пружины с замком в верхней части. При нажатии на стойку пальцем она отгибается внутрь кузова, замок выходит из зацепления, и кузов свободно поднимается вверх и вперед, поворачиваясь на передних петлях и открывая свободный доступ ко всем деталям шасси модели. Петли и скобу замка нужно подготовить заранее и посадить на смолу одновременно с выклейкой кузова.

Если борта кузова сверху и снизу делаются закругленными (а эстетический вид кузова от этого очень выигрывает), можно поступить по-иному. В углы матрицы закладывается пластилин, затем металлическим полированным диском или кольцом Ø6 мм проводим вдоль борта, срезая излишки. Еще проще это делать обычной канцелярской скрепкой. На отбортовку матрицы наклеиваем или прикрепляем винтами М2 тонкие полосы фанеры, заполняем углы пластилином и кольцом убираем излишки. После выклейки снимаем накладки, и кузов вынимается так же легко, как и в предыдущем случае.

Когда все эти операции проделаны, необходимо тщательно промыть кузов сначала бензином, а затем ацетоном. Далее его нужно подшлифовать мелкой наждачной бумагой и снова протереть ацетоном. Только после того, как будут полностью удалены все остатки мастики, можно приступать к отделке (доклейке отдельных деталей), грунтовке и окраске. Дополнительные отверстия лучше вырезать после грунтовки.

Изготовление фонаря кабины из оргстекла обычно не вызывает затруднений. Из липы вырезается пуансон, повторяющий все размеры фонаря кабины (с учетом толщины оргстекла 1,5-2 мм). В фанере толщиной 5-10 мм проделывается отверстие по конфигурации вида сверху. Затем над газовой горелкой оргстекло размягчается. Наложив его на отверстие и придерживая за края, быстрым, но мягким движением выдавливаем фонарь. Далее очень аккуратно (положив на мягкую ткань) лобзиком отпиливаем лишнее оргстекло и с помощью надфилей и наждачной бумаги подгоняем по месту. Закрепляется эта деталь в углублении 2x2 мм эпоксидным клеем. Одновременно ставится и защитная дуга из тонкостенной стальной трубки. Приборный щиток вклеивают вместе с фонарем. Интерьер кабины, кстати, лучше отделать до приклеивания фонаря. Очень хорошо смотрится кабина, если приборный щиток и боковые стенки покрыть черной, а «дно» коричневой бархатной бумагой. Затем ее не менее трех раз промывают раствором оргстекла в дихлорэтане, чтобы придать устойчивость к воздействию воды, спирта, масел. Антикрыло изготавливается отдельно и вклеивается после попкой отделки.

Перед покраской кузова его необходимо покрыть грунтом или шпаклевкой. Для этого хорошо подходят автомобильные грунты, нитрошпаклевки АШ-22, АШ-30, АШ-32, клей АК-20. После просыхания грунта в течение 3-4 суток его шлифуют мелкой водостойкой наждачной бумагой, ровными круговыми движениями, без сильного нажима, чтобы избежать появления провалов. Ровная матовая поверхность не дает бликов, и поэтому довольно трудно увидеть дефекты. Выявить их можно, «задув» кузов «серебрянкой» - алюминиевой пудрой, добавленной в эмалит или нитролак. Замеченные неровности нужно зашпаклевать и еще раз обработать наждачной бумагой. Серебристая краска - очень хороший грунт для любого цвета. Поэтому подшпаклеванные места желательно опять покрыть «серебрянкой».

При окраске нужно помнить, что темные краски забивают более светлые - белую, желтую, голубую. В первую очередь наносят более светлые полутона, а на них уже более интенсивные. При таком порядке окрашивания темный тон краски плотно закроет нижний, более светлый. Если все же придется положить светлый тон на более темный, то сделайте промежуточное покрытие, например алюминиевой краской.

Красить модель лучше всего полиуретановыми красками, но можно с большим успехом использовать обычные синтетические пентафталевые эмали. Неплохое покрытие получается, если использовать нитрокраску, разведенную в соотношении примерно 1:1 с химическим лаком для полов. Однако получить хорошую контрастность отдельных тонов при этом довольно трудно. После затвердевания лака его необходимо шлифовать и полировать пастами, которые применяются для аналогичных целей при уходе за автомобилями.

Для получения четкой границы двух цветов рекомендуется первым наносить более светлый тон. Затем наклеивают трафарет из липкой ленты. Можно также рекомендовать бумагу для детского технического творчества с клеевой основой.

При работе с липкой лентой необходимо помнить о том, что ока обладает очень сильной клеящей способностью и при снятии может испортить краску. Чтобы этого не произошло, необходимо ленту немного припудрить: лист целлулоида или оргстекла предварительно протирают зубным порошком и затем на него наклеивают ленту.

На готовом кузове делаем надписи и имитацию наклеек. Операция эта очень трудоемкая, так как латинские буквы приходится набирать из букв обычного алфавита. На это уходит не менее 20 ч рабочего времени. Большинство надписей на модели сделано двойными: сначала они выклеиваются одним цветом, а затем, сверху, со сдвигом в сторону, другим. В результате они выглядят как объемные и производят очень эффектное впечатление.

Антикрыло из тонкой белой жести, спаяно и склеено. При его изготовлении и закреплении следует учесть, что установить стойки, точно как на автомобиле-прототипе, очень трудно. Они закреплены на наклонных поверхностях кузова. Можно рекомендовать фиксировать стойки, немного раздвинув их точки крепления.

Фигурка водителя сделана также с применением эпоксидной смолы, стеклоткани и пластилина. Шлем выклеивают из тонкой стеклоткани. Вырезают спереди окно, изнутри закрепляют оргстекло (толщина 1 мм), которое предварительно выдавливают так же, как и фонарь кабины, и подгоняют по месту. Затем внутрь вставляют «голову гонщика» и все соединяют эпоксидным клеем. Снизу шлем закрывают миллиметровой фанерой от попадания пыли, грязи, масла и окрашивают. Затем в пластилиновом «бруске» выдавливают с помощью шаблонов руки и плечи «гонщике» с небольшим запасом по всем размерам, так как окончательно фигурку гонщика еще предстоит «доводить». После обработки в «руки» вставляют сегмент руля (можно подобрать от старых детских игрушек) и после сборки фигурку устанавливают на место в кабине модели. Крепить ее нужно очень надежно, так как при опрокидывании модели она должна выдерживать вес модели. На шлеме и комбинезоне гонщиков обычно пишется латинскими буквами фамилия гонщика, сокращенное название страны, которую он представляет в соревнованиях, а также наносится стартовый номер. Советуем не забывать про эти «мелочи». Тщательно изготовленная модель смотрится очень эффектно и доставляет огромнее удовольствие зрителям.

ВНИМАНИЕ! Категорически запрещается работать со стеклотканью и эпоксидной смолой без резиновых перчаток. Необходимо также использовать в виде стапеля большой лист бумаги или пленки, чтобы можно было легко убрать из помещения все отходы стеклоткани. Помещение во время работы необходимо проветривать, особенно если размеры его невелики.

|

|

Рис. 1. Матрица для выклейки кузова: I - матрица, 2 - линии разреза (пропиливать не до конца), 3 - гайки М3 (приклеивать эпоксидной смолой), 4 - стяжная пластина, 5 - отверстия, 6 - винты, 7 - съемная пластина, для формировки «поднутрения», 8 - пластилин.

Рис. 2. Изготовление остекления модели: 1 - пуансон, 2 - плексиглас толщиной 1,5 - 2,0 мм, 3 - матрица из фанеры.

Рис. 3. Устройство антикрыла: 1 - корпус антикрыла (белая жесть), 2 - сосновые рейки (вклеены эпоксидной смолой), 3 - стойки, 4 - пластины крепления к кузову, 5 - концевая «шайба» (изготавливают из двух листов жести, прокладывая между ними медную проволоку Ø1 мм и опаивая по периметру оловянистым припоем), 6 - места крепления стоек.

Рис. 4. Варианты крепления антикрыла к кузову: а - при точном копировании прототипа; б - неполное соответствие прототипу (допускается правилами соревнований): 1 - антикрыло, 2 - стойка, 3 - кузов, 4 - хвостовик, 5 - пластина, 6 - заклепка, 7 - эпоксидная смола с проклейкой одного слоя стеклоткани, 8 - колесо модели, 9 - фланец.

|

|

Рис. 5. Крепление кузова к раме: 1 - кузов, 2 - рама, 3 - кронштейн с прямоугольным отверстием, 4 - эпоксидная смола с проклейкой одного слоя стеклоткани, 5, 9 - дюралюминиевые уголки, 6 - стойка-пружина (сделана из старой стальной линейки), 7 - заклепка, 8 - винт, 10 - отверстия, 11 - запорное окно, 12 - отверстия Ø3 мм (служат для приклеивания кронштейна к кузову эпоксидной смолой).

ПРОЕКТИРОВАНИЕ И ИЗГОТОВЛЕНИЕ ШАССИ СКОРОСТНОЙ РАДИОУПРАВЛЯЕМОЙ

Чтобы спортсмен уверенно чувствовал себя во время гонки, конструкция шасси его радиоуправляемой автомодели должна отвечать ряду основных требований. Прежде всего это устойчивость на курсе, легкость управления на поворотах, быстрота набора скорости и почти мгновенная способность останавливаться. Все узлы и детали должны обладать высокой надежностью и выносливостью в процессе эксплуатации. Достигнуть всего этого можно только правильным расчетом отдельных узлов и деталей, точностью в изготовлении, установке и регулировке соединений.

С чего же начать работу над шасси, в какой последовательности производить сборку и регулировку?

При первом же знакомстве с фотографиями подобных моделей бросается в глаза очень большое сходство их шасси с ходовой частью и подвеской настоящего автомобиля. При более детальном изучении моделей признанных, мастеров спорта Ю. Черных, Е. Ионина, Г, Висоцкаса убеждаешься, что отдельные узлы и детали их моделей почти в точности повторяют узлы и детали настоящего автомобиля и даже при некотором внешнем отличии форм и размеров выполняют те же функции. Как утверждают сами авторы: «Только то шасси модели сможет полностью удовлетворять спортсмена, в котором будут воплощены все основные идеи, заложенные в лучших образцах спортивных машин». Сложность и состоит как раз в том, чтобы перенести эти основные идеи на маленькую модель и при этом без излишнего усложнения узлов и деталей. Есть и еще одна специфическая особенность. Сама модель управляется человеком не непосредственно, а через систему радиосвязи с помощью сервомеханизмов, следовательно, здесь нет многих обратных связей между водителем и машиной. Существует только зрительная связь, что значительно усложняет задачу спортсмена. Причем сами управляющие элементы сервомеханизма вносят дополнительные ограничения в устройство различных узлов и деталей, так как они имеют определенные максимальные значения своих параметров (например, вращающий момент на валу сервомеханизма имеет величину, явно недостаточную для выполнения функций этим элементом).

Словом, тому, кто приступил к изготовлению скоростной радиомодели, можно посоветовать не стремиться воплотить в ней сразу все свои задумки, а изготовить сначала простую модель, взяв за основу одну из известных конструкций. А уже далее, в процессе эксплуатации, заменять простые узлы все более сложными и с лучшими параметрами. Сначала необходимо понять, что же такое радиомодель с двигателем внутреннего сгорания на практике. При этом, конечно, придется и теоретически разбираться в устройстве и назначении отдельных узлов и деталей. А в связи с тем, что, как было сказано выше, функции многих узлов аналогичны и воспроизводят настоящий автомобиль, то, следовательно, необходимо теоретически разобраться и в нем. В этом огромную помощь вам окажут материалы, опубликованные ранее в журнале «Моделист-конструктор» под рубрикой «Строим автомобиль», серия статей «Все о карте», а также конкретные публикации о постройке любительских микроавтомобилей.

Браться за изготовление шасси можно только после того, как будут рассчитаны и нарисованы все основные узлы и детали подвески. В первую очередь выбирают схему подвески кузова. Ее кинематика должна обеспечивать устойчивость модели на курсе и легкую управляемость на виражах.

Рассмотрим коротко основные идеи, заложенные в устройстве главных узлов настоящего автомобиля, и параллельно некоторые пути воплощения их в конструкции шасси моделей классов Ф-1 и Ф-2. Сразу нужно оговориться, что их устройство почти полностью совпадает.

ПЕРЕДНИЙ МОСТ

От его конструкции зависит управляемость автомобиля (модели). При повороте его внешнее колесо (по отношению к центру окружности, по которой движется автомобиль) проходит большее расстояние, так как движется по окружности большего радиуса, а главное - меньшей кривизны. Следовательно, угол его поворота должен быть меньшим. Это достигается путем выбора геометрии поворотного узла переднего моста. Существует простой, но дающий очень хорошие результаты метод расчета этих величин: строим элементы рулевого управления (рис. 1), точно соблюдая масштаб деталей. Сначала показывается положение осей вращения передних и задних колес (расстояние между ними соответствует колесной базе), затем на чертеже отмечается положение осей шкворней (точки А и А1). Соединяя прямыми линиями точки пересечения осей шкворней передних колес с точкой D, находящейся на середине оси задних колес, получаем линии СD и С1D. На них и должны лежать центры В и B1 шарниров поворотных рычагов.

Угол α и есть установочный угол поворотного рычага. При выборе точек А и А1 следует помнить, что радиус обката колеса А1F должен быть выбран как можно меньшим, так как это значительно уменьшает необходимый вращающий момент, требуемый для поворота передних колес. В лучшем варианте точки А и А1 располагают внутри колеса (ближе к точке F). Однако это связано с техническими трудностями при изготовлении передней подвески. Следовательно, сначала необходимо детально продумать и нарисовать отдельные детали поворотного механизма и колеса модели. Когда модель будет уже построена, легко проверить правильность выбора положений осей шкворней - сервомеханизм должен без явного напряжения поворачивать передние колеса полностью укомплектованной, неподвижно стоящей модели. Механизм надо регулировать на гладкой полированной поверхности (стекло, крышка стола), тогда на асфальте и при движении при повороте колес нагрузки распределятся равномерно. Это ускорит маневр.

На рисунке 1 линиями ВВ1 и СС1 показаны возможные положения поперечной тяги переднего моста. Тяга по схеме ВB1 работает на сжатие, следовательно, ее нужно делать большего диаметра, чем тягу по схеме СС1, которая работает на растяжение. На модели применялась тяга, выполненная по схеме ВВ1 из серебрянки Ø4 мм. Некоторые спортсмены изготавливают эту деталь из проволоки ОВС Ø2 мм. Это далеко не лучшее решение. Во время гонки возможны удары по переднему колесу. При действии силы F1 тяга СС1, а в случае действия силы F2 тяга ВВ1 работают на сжатие и должны выдержать нагрузку в десятки раз более нормальной. Если же они согнуты, изменится схождение передних колес.

|

|

Рис. 1. Графическое построение элементов рулевого управлении.

Рис 2. Углы установки шкворней и колес.

Рис. 3. Схемы параллелограммных подвесок моделей; а - стандартная, б - видоизмененная. Рис. 4. Схема действия сил и угловые перемещения шасси при движении модели на повороте.

УСТАНОВКА ПЕРЕДНИХ КОЛЕС

Решение этого вопроса - немаловажный момент в расчете конструкции переднего моста. В таблице приведены сравнительные характеристики параметров передних мостов автомобилей, картов и моделей.

В дальнейшем мы увидим, что модели зарубежных спортсменов (они изготовлены фирмами, делающими сложные спортивные игрушки) являются хорошим приближением к настоящему автомобилю с учетом масштабности. Отечественные же модели пока еще уступают им (обнадеживает, правда, тот факт, что выпускаются они у нас в стране только в течение двух последних лет). Бросается в глаза очень маленький угол поворота колес по сравнению с настоящими автомобилями. Однако увеличивать его нет необходимости, и при таких углах поворота модель, имеющая колесную базу в восемь раз меньшую, чем настоящий автомобиль, совершает повороты очень малого радиуса. Зато конструктор выигрывает, снижая величину вращательного момента, передаваемого от сервомеханизма. Следует учесть, что радиус обката колеса вокруг оси шкворня - 17 мм, а это наибольшая допустимая величина.

ТАБЛИЦА СРАВНИТЕЛЬНЫХ ХАРАКТЕРИСТИК ПАРАМЕТРОВ ПЕРЕДНЕГО МОСТА

|

| Характеристика | Автомобиль |

Карт |

Модель чемпиона Европы 1975 г. |

Модель чемпиона СССР 1975 г |

Угол «развала» колес |

0,5-1,5° |

0° |

0° |

0° |

Наклон шкворня вбок |

3-7° |

8° |

4 |

0° |

Наклон шкворня назад |

0-4° |

12° |

0° |

0° |

Схождение колес |

3 мм |

2 мм |

0 |

0,5 мм |

Радиус обката колеса вокруг оси шкворня |

30 - 50 м |

25-40 м |

5 мм |

17 мм |

Угол поворота колес от продольной оси |

|

30 - 35° |

15° |

15° |

|

КОНСТРУКЦИЯ ПОДВЕСКИ ПЕРЕДНИХ КОЛЕС

Очевидно, что модель станет хорошо управляться на трассе только в том случае, если ее передние колеса будут подвешены (закреплены) по отношению к кузову модели мягко и независимо друг от друга. Отсюда вытекает, что оптимальное решение - применить автомобильную параллелограммную схему. Верхние рычаги делают короче нижних, чем достигается увеличение наклона передних колес в сторону крена кузова. На нашей модели подвеска немного видоизменена. Особенность заключается в том, что колесо при подъеме разворачивается верхней частью к кузову, а не наружу. Сделано это по следующим причинам: на «формуле» из-за сложности изготовления не предусматривались наклоны шкворня, как на настоящем автомобиле, учитывался большой радиус обката колеса вокруг оси шкворня и геометрия колеса (сечение - прямоугольник с соотношением сторон 1:2). Подвеску рассчитывали таким образом, чтобы при любых наклонах кузова передние колеса касались земли всей беговой дорожкой. Таким образом мы добивались хорошего сцепления с дорогой, равномерного износа протектора (передние колеса откатали весь сезон без замены шин, пробежав более 200 км). Главное же привлекательное качество такой схемы заключается в том, что на поворотах не возникают большие моменты сил, мешающие сервомеханизму удерживать колеса в повернутом состоянии. Поясним это на схеме. На рисунках показаны элементы передней подвески в положении, когда модель проходит правый поворот и движется от нас. При этом кузов модели, стремясь сохранить первоначальное направление движения (как показано на рисунке 4), кренится влево. После срабатывания подвески колеса остаются параллельными поверхности земли. На рисунке показаны моменты сил трения, возникающие при этом. На левое колесо действует сила F1, ее плечо I1; на правое - F2, ее плечо I2. Плечи I1 и I2 одинаковы, а сила F1 больше, чем F2, так как левое колесо движется с большей скоростью и испытывает дополнительное давление со стороны кузова. Момент силы трения, действующий на левое колесо, оказывается немного больше, чем на правое: М1=F1I1>М2=F2I2; возникает небольшой момент сил, возвращающий колеса в нейтральное положение (сервомеханизм удерживает и работает в мягком режиме). Если бы была применена нормальная параллелограммная подвеска (рис. 4) - картина получилась бы иная. На левое колесо действует сила F3 с плечом I3, так как оно теперь, отклоняясь, касается земли своей внешней стороной, а на правое - сила F4 с плечом I4 (на модели почти отсутствует ход колеса вниз, и, следовательно, оно шло бы за счет крена, касаясь земли внутренней стороной). Сила F3 больше, чем F4, и плечо I3 значительно больше, чем I4. В этом случае М3=F3I3 >=М4=F4I4, то есть возникает большой избыточный момент, возвращающий колеса в нейтральное положение, и сервомеханизм работает в жестком режиме.

На практике оказалось, что подвеска (схема показана на рисунке 5, а полная деталировка на рисунке 6) работает очень хорошо. За весь сезон ни разу не ремонтировалась и не заменялась ни одна деталь. Когда же ради эксперимента ее закрепляли (устанавливались очень жесткие пружины амортизации) и она не давала колесам смещаться относительно кузова, то сразу была замечена резкая зависимость радиуса поворота модели от скорости: с ростом последней резко возрастал минимальный радиус поворота модели, так как сервомеханизм не справлялся с моментом сил, возвращающим колеса в нейтральное положение.

|

|

Рис. 5. Устройство подвески переднего моста: 1- стойка крепления передней подвески, 2 - верхний рычаг, 3 - шкворневая стойка, 4 - поворотный рычаг с цапфой колеса, 5 - нижний рычаг, 6 - стойка крепления нижнего рычага, 7 - пружина. |

|

Рис. 6. Схемы передних подвесок упрощенной конструкции: А - стержневая: 1 - шток, 2 - пружина, 3 - рычаг поперечной тяги, 4 - поворотный кулак, 5 - цапфа; Б - параллелограммная: 1 - поворотный рычаг с цапфой колеса, 2 - пружина, 3 - рычаги, 4 - торсион (устанавливается в основание пружины 2), 5 - поворотный рычаг, 6 - шкворневая стойка; В - на плоских пружинах: 1 - цапфа колеса, 2 - стяжной сухарь, 3 - плоские пружины, 4 - центральная стойка; Г - вариант сборки поворотного узла.

Рис. 7. Схема работы к конструкция заднего моста. 1 - пружина, 2 - ось с рычагами, 3 - шина, 4 - шариковые подшипники ведущей оси, 5 - карданное сочленение, 6 - главный продольный рычаг задней подвески, 7 - ограничитель хода подвески.

Рис. 8. Переднее колесо конструкции Е. Петрова: 1 - ось колеса, 2 - винт крепления подшипников, 3 - внутренняя половина диска колеса, 4 - наружная половина диска колеса, 5 - шина, 6 - распорное кольцо, 7 - гайка, 8 - крестообразная декоративная вставка, 9 - стальной диск с полуосью (крепится четырьмя винтами к диску колеса).

УСТРОЙСТВА ЗАЩИТЫ СЕРВОМЕХАНИЗМА ОТ УДАРНЫХ НАГРУЗОК

Мы уже говорили о том, что при движении модели по неровностям трассы или при ударе о преграду передние колеса испытывают большие нагрузки. Если поворотный рычаг соединен с сервомеханизмом управления колесами жесткой тягой, то все удары передаются его сравнительно непрочным в большинстве пластиковым деталям. Следовательно, узел связи сервомеханизма с поворотным рычагом колеса необходимо снабдить буферным устройством

Этот узел должен отвечать следующим требованиям:

1) при отрицательных нагрузках на сервомеханизм, не превышающих допустимые, он жестко, без люфтов соединяется с поворотным рычагом и передает усилие на колеса модели;

2) при возврате сервомеханизма в нейтральное положение колеса также фиксируют нейтраль независимо от направления возвратного движения; 3) при превышении допустимых нагрузок происходит разблокировка тяг без значительного возрастания сил, действующих на сервомеханизм. Поворотные рычаги (вместе с колесами) при этом отклоняются вплоть до ограничителей (упоров) в шасси; 4) после прекращения действия чрезмерных нагрузок, тяги, а следовательно и колеса модели, автоматически, без вмешательства оператора, возвращаются в нормальное рабочее положение и фиксируются в нем с определенным усилием. Нужно сразу оговориться, что всем перечисленным требованиям удовлетворяет лишь узел, показанный на рисунке 1д, и с некоторым приближением - узел 1г.

Рассмотрим преимущества и недостатки возможных вариантов конструкций. На рисунке 1а показана тяга из проволоки ОВС с двойной петлей посередине. За счет упругих свойств петли подобная тяга хорошо предохраняет сервомеханизм, однако она совсем не фиксирует положение колес, и, как следствие, модель самопроизвольно рыскает по курсу - управлять ею очень сложно.

На рисунке 1б соединение демпферного типа, без блокировки тяг. Недостатки те же, что и в предыдущем примере. Однако из-за простоты конструкции это соединение часто применяют при первых ходовых испытаниях шасси. На соревнованиях практически не используется.

На рисунке 1в показано еще одно устройство демпферного типа, но с фиксацией нейтрального положения с помощью стального шарика, который входит в углубление в поперечной тяге передней подвески. При резком увеличении нагрузки шарик выходит из зацепления, втулка остается на месте, а поперечная тяга, сжимая пружину, перемещается вместе с колесами. Недостаток этого устройства - невозможность (так как не хватает силы упругости пружины) его возврата в нормальное положение. Оператор быстро перебрасывает ручку передатчика до полного отклонения в ту же сторону, куда повернулись колеса при ударе. Тогда, если, например, колеса повернулись вправо, поперечная тяга смещается влево (относительно втулки) и остается в этом положении. Достаточно повернуть ручку передатчика вправо - втулка сместится влево (колеса и тяга при этом уже не перемещаются), а шарик войдет в зацепление с поперечной тягой. Но так как часто не видно, куда повернулись колеса (да и нет времени думать - модель-то движется), приходится манипулировать в обе стороны. В целом конструкция надежна и применяется часто.

Большинство зарубежных спортсменов сегодня отдают предпочтение схеме, показанной на рисунке 1г. При нормальной работе ведущий рычаг с помощью пальца водит за собой пружину соответствующей формы, а та увлекает за собой ведомый рычаг. При превышении нагрузки рычаги разъединяются за счет раскручивания пружины. Единственный недостаток - возникновение вращающего момента, передаваемого пружиной. В обычном положении, без нагрузки, он наименьший и возрастает при разблокировке рычагов. Если не учитывать этого, то данный механизм почти полностью удовлетворяет всем требованиям.

Механизм, изображенный на рисунке 1д, впервые был использован на модели Е. Петрова, и сейчас многие моделисты оценили его преимущества. За счет применения двух тяг к сервомеханизму типа «Вариопроп» и преобразования возвратно-поступательного движения кулачков машины во вращательное - ведущего клина (см. рис. 1д) - достигается уменьшение трения я перекосов движущихся зубчатых планок в сервомеханизме и тем самым увеличивается передаваемый вращающий момент. Особо это следует учесть при использовании сервомеханизмов типа «Новопроп». Ведомый (прямой) клин входит в зацепление с ведущим и удерживается с помощью пружины, сила сжатия которой регулируется винтом. Ведущий клин изготовлен из дюралюминия, ведомый - стальной, и у него острые кромки закруглены таким образом, чтобы поверхность соприкосновения клиньев была наибольшей. От угла при вершине клина (обычно он около 90°) существенно зависит максимальный передаваемый крутящий момент. При рассоединении клиньев вращающий момент практически не меняется и остается меньше максимального.

Настраивать механизм на работу нужно, поворачивая (осторожно) ведомый рычаг и поджимая пружину, удерживающую клинья в соединенном положении, до тех пор, пока передаваемое усилие не начнет двигать обесточенный сервомеханизм. При более быстром повороте рычага должна происходить разблокировка механизма. Практика показала, что это самый простой и точный способ подбора усилия, но здесь требуется предельная осторожность. Такая система очень быстро самостоятельно возвращает колеса модели в положение, соответствующее положению ручки передатчика, и задача оператора - только следить за курсом и управлять моделью. Для защиты мест соединения клиньев от грязи необходимо перед заездом обильно смазывать их любой густой смазкой, а еще лучше закрыть чехлом (резиновой трубкой).

АВТОМАТИЧЕСКОЕ СЦЕПЛЕНИЕ

Узел механического сцепления - неотъемлемая часть любого автомобиля или модели. После многочисленных экспериментов практически все конструкторы предлагали автоматическое центробежное сцепление. Оно относительно просто в изготовлении, состоит из немногих деталей, регулируется в широких пределах, надежно и долговечно, наконец, позволяет использовать широкий диапазон материалов.

Принцип работы механизма следующий. Колодки сцепления крепятся на маховике двигателя и удерживаются в нерабочем состоянии и на малых оборотах пружинами. При увеличении оборотов двигателя сила упругости пружины, которая почти не меняется, становится меньше необходимой: Fц.c. = mw2R, где m - приведенная масса колодок вместе с пружинами, w - угловая скорость, R - радиус поворота. Колодки расходятся и прижимаются к ведомому барабану, жестко соединенному через систему передач с ведущими колесами модели. Если тормоз на модели в это время выключен, она начинает двигаться. Применение такого сцепления обеспечивает мягкое соединение и проскальзывание колодок при резкой остановке ведущих колес, например, во время удара о преграду. Это важно для уменьшения отрицательных нагрузок на детали двигателя, и без того работающие в экстремальных условиях.

Детали сцепления, как правило, изготавливают из следующих материалов: маховик - сталь, латунь, дюралюминий; колодки сцепления - чугун, латунь, феродон, капролон, силикон, резина; ведомый барабан - сталь. На рисунках 2 и 3 показаны варианты конструкций различных сцеплений. Автоматическое сцепление, изображенное на рисунке 3, выгодно отличается от ранее существовавших тем, что оно собирается на валу двигателя и крепится одной гайкой. Это позволяет отрегулировать его работу на стенде и на модель ставить уже в готовом виде. Впервые такого рода сцепления у нас в стране применили Ю. Черных и Е. Петров на моделях класса Ф-I «Лотус-79».

Коротко о конструкции. Ведущая шестерня берется большего диаметра (Ø25 мм) для уменьшения бокового давления на вал двигателя. Если ее приварить к барабану поверх подшипника (который можно взять меньшего внешнего диаметра), то общая длина механизма уменьшится более чем на 10 мм, а это положительно скажется на работе двигателя. Его соединение (сцепление) с дифференциалом лучше сделать через ведущую шестерню, с помощью карданной передачи. Однако и в предыдущем варианте (рис. 3) механизм отлично зарекомендовал себя в работе. Как показала практика, сцепление должно передавать усилие при достижении двигателем не менее 0,5-0,75 максимального числа оборотов, так как при этом вращающий момент двигателя будет оптимальным. Модель разгоняется с максимальным ускорением, а при сбрасывании газа двигатель будет быстрее отсоединяться от ведущих колес и позволит машине идти, например, на поворотах накатом. При торможении же, если двигатель не отсоединен, он может заглохнуть.

ДИФФЕРЕНЦИАЛ

Преимущества применения дифференциала на моделях с двигателями внутреннего сгорания очевидны. Можно сделать ведущий мост модели и без дифференциала, но динамические качества такого шасси, особенно на поворотах, будут значительно хуже. Нужно учитывать и такой внешний фактор: все трассы для моделей класса Ф-I и Ф-II имеют значительно большее количество левых поворотов, чем правых, вследствие этого более сильно изнашиваются правые колеса. В результате на прямом участке модель без дифференциала будет сильно проигрывать в скорости: значительная мощность двигателя пойдет на выравнивание диаметров левого и правого колес, увеличится и проскальзывание задних колес. В дифференциалах применяются шестерни любого типа.

ТОПЛИВНЫЙ БАК

Форма бака и место его установки на модели играют существенную роль для поддержания стабильной работы двигателя. Требуется обеспечить нормальную подачу топлива в любых режимах: резкий разгон и торможение, вращение модели, опрокидывание и т. д. Очень хорошо проявила себя конструкция, показанная на рисунке 4.

Бак спаян из тонкой жести (0,1 мм), имеет форму прямоугольного параллелепипеда. В него впаяна очень тонкая медная сетка (два вертикальных слоя и один горизонтальный), аналогичная той, что ставят авиамоделисты на карбюратор двигателя в качестве воздушного фильтра. Горловина бака делается широкой (Ø12-14 мм) - это необходимо для быстрой заливки топлива. Закрывается она резиновой пробкой с дренажным отверстием. Пробка плотно прижимается к баку кузовом модели. В бак впаивается дренажная трубка, верхний конец которой залит оловом, и в нем просверлено отверстие Ø0,1 мм.

В верхней части бака на пайке же посажена «кормушка» с бортиками, из нее топливо по питающей трубке поступает в двигатель. Как показала практика, бак такой конструкции, если он заполнен хотя бы наполовину, подает топливо 10-15 с даже в перевернутом состоянии. В нормальном же положении модели он на всех режимах работает безотказно. Благодаря большой площади сетки хорошо очищают топливо от примесей в течение длительного времени.

|

|

ПЕРВЫЕ ТРЕНИРОВКИ

При проведении первых тренировочных заездов необходимо руководствоваться следующими правилами. Еще и еще раз проверьте надежность крепления всех основных узлов и деталей, смажьте подшипники и трущиеся детали и удалите избыток смазки. Аккумуляторы питания передатчика и бортовой аппаратуры подзарядите и проверьте емкость заряда. Не забудьте непосредственно перед началом тренировки проверить работу аппаратуры при неработающем двигателе как в непосредственной близости от передатчика, так и на расстоянии наибольшего удаления. Делать это необходимо вдвоем.

Для тренировок желательно выбрать ровную асфальтированную площадку сравнительно больших размеров и, главное, без ограждений (особенно тротуаров), вдали от линий электропередачи и мощных электротехнических устройств, например трансформаторных подстанций и т. д.

При первых запусках, двигаясь на малой и средней скоростях (15-25 км/ч), проверьте и отрегулируйте работу карбюратора, тормоза, выставьте с помощью триммера передние колеса так, чтобы без вмешательства оператора модель двигалась прямолинейно не менее 30-40 м на любой скорости. Развороты поначалу выполняйте помедленнее. Предстартовые тренировки проводят только на размеченной трассе. Гонки же по кругу практически не дают необходимых навыков.

Для разметки трассы лучше всего применять «ударобезопасные» детские капроновые игрушки - кегли, кубики: они меньше портят кузов модели при наездах. Постепенно повышайте скорость до максимума. Современные гонки проходят при средних скоростях 25-30 км/ч, а за рубежом еще выше - до 45-50 км/ч. Это требует не только мгновенной реакции оператора (следует еще учесть, что вы не за рулем и команда, поданная вами, задерживается аппаратурой на 0,2 с), но и отработки автоматизма в выборе решения для подачи команды на модель. Помните, что всякая неточность в подаче команды, особенно связанная с остановкой, равносильна проигрышу четверти или даже половины дистанции трассы.

После окончания тренировки не поленитесь промыть модель бензином, эфиром, смазать все детали и особенно подшипники, выполнить мелкий ремонт или заменить отдельные детали.

Е. ПЕТРОВ

|

|

Рис. 1. Предохранительные устройства: А - простейшая тяга: 1 - проволока ОВС Ø1 мм, 2 - петля; Б - тяга с демпфером: 1 - проволока ОВС Ø1-2 мм, 2 - металлический стакан, 3 - пружина, 4 - поршень, 5 - дно стакана с отверстием (паять к стакану); В - предохранитель с фиксированием нейтрали: 1 - поперечная тяга передней подвески, 2 - плоская пружина, 3 - винт, 4 - стальной шарик, 5 - втулка с отверстием под шарик, 6 - пружина, 7 - ограничительная втулка, 8 - тяга к сервомеханизму; Г - предохранитель типа «Вариофон»: 1 - тяга к сервомеханизму, 2 - ведущий рычаг, 3 - винт, 4 - шайба, 5 - ведущий палец, 6 - пружина, 7 - ведомый палец, 8 - ведомый рычаг, 9 - тяга к поворотному рычагу передней подвески, 10 - ось механизма с диском крепления; Д - предохранитель конструкции Е. Петрова: 1 - тяга к поворотному рычагу передней подвески, 2 - ведомый рычаг с клином, 3 - винт, 4 - шайба, 5 - пружина, 6 - ось механизма, 7 - ведущий рычаг с обратным клином, 8 - обратный клин, 9 - тяга к сервомеханизму. |

|

Рис. 2. Устройство автоматического сцепления традиционного типа (на двигатели 2,5-3,5 см3): 1 - маховик, 2 - винты крепления колодок, 3 - колодка сцепления, 4 - ведомый барабан сцепления, 5 - винт, 6 - ведомая ось, 7 - шестерня, 8 - гайки, 9 - стойка (крепится отдельно к кузову), 10 - подшипник 5X13, 11 - подшипник 6X16, 12 - гайка крепления маховика, 13 - конусная шайба, 14 - ось мотора, 15, 17 - винты М3, 16 - стяжная пружина. |

|

Рис. 3. Устройство автоматического сцепления конструкции Е. Петрова (на двигатель типа «Н - В»): 1 - маховик, 2 - винт крепления колодок, 3 - колодка сцепления, 4 - ведомый барабан, 5 - подшипник 12X28, 6 - подшипник 10X22, 7 - шпильки крепления ведущей шестерни, 8 - шестерня, 9 - гайка крепления, 10 - конусная шайба, 11 - вал мотора, 12 - винт крепления пружины к колодке, 13 - пружина, 14 - винт крепления пружины к маховику.

Рис. 4. Топливный бак: 1 - корпус бака, 2 - дренажная трубка, 3 - горловина бака, 4 - пробка, 5 - медная сетка, 6 - бортики кормушки, 7 - кормушка, 8 - питающая трубка, 9 - лапки крепления.

Чертежи для печати

|